料封泵智能软件开发 驱动工业物料输送的数字化革新

在现代化工业生产中,气力输送设备扮演着至关重要的角色。料封泵作为一种高效、环保的密相气力输送装置,广泛应用于电力、化工、建材、冶金等行业的粉状及颗粒状物料输送。随着工业4.0的浪潮和智能制造需求的提升,针对料封泵的专用软件开发已成为提升设备效能、实现智能化运维与精细化管理的关键路径。本文将探讨料封泵软件开发的核心领域、技术要点与发展趋势。

一、 料封泵软件开发的核心功能模块

- 监控与数据采集(SCADA)系统:软件开发的首要任务是构建一套稳定可靠的监控系统。该系统通过集成传感器(如压力、流量、料位、温度传感器)与PLC(可编程逻辑控制器),实时采集料封泵运行的关键参数。软件界面需直观展示泵体各部位状态、输送管线压力曲线、物料流量等,并实现数据的历史记录与回放功能,为故障诊断提供依据。

- 智能控制与自动化逻辑:核心软件需内嵌先进的控制算法,实现料封泵的自动启停、输送量的精准调节以及堵管预警与自动处理。例如,通过分析输送管道内的压力变化趋势,软件能智能判断是否即将发生堵塞,并自动触发诸如“增压吹扫”或“间歇运行”等防堵策略,大幅减少人工干预和停机时间。

- 故障诊断与预测性维护:基于机器学习和数据分析模型,软件开发可实现对设备健康状况的评估。通过持续学习正常运行数据,系统能建立“健康模型”,一旦实时数据出现异常偏离,即可提前预警潜在故障(如进气阀磨损、泵体密封失效等),并推荐维护措施,变“事后维修”为“预测性维护”,降低突发故障风险。

- 能源管理与优化:料封泵是耗能设备,软件可通过对空压机联动控制、输送参数优化(如最佳气料比计算)等功能,实现系统整体能耗的监测与优化,帮助企业达到节能降耗的生产目标。

- 远程运维与云平台集成:现代料封泵软件通常支持网络通信协议(如MQTT、OPC UA),可将设备数据上传至企业私有云或工业物联网平台。这使得工程师能够通过网页或手机APP进行远程监控、参数调试与故障处理,实现跨地域的多台设备集中管理。

二、 软件开发的技术要点与挑战

- 实时性与可靠性:工业现场环境复杂,软件必须具有高实时性和极强的抗干扰能力,确保控制指令的及时准确执行。这通常需要采用实时操作系统(RTOS)或精心优化的嵌入式软件架构。

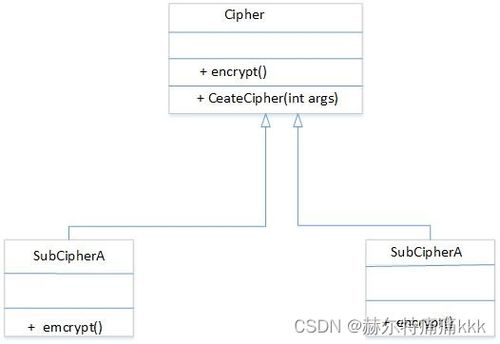

- 数据安全与互联互通:随着工业互联网的发展,数据安全至关重要。软件需具备安全的通信加密机制和访问权限控制。遵循开放的工业标准(如IEC 61131-3、IEC 61499),确保与工厂内其他系统(如DCS、MES)的良好集成。

- 人机交互(HMI)设计:操作界面需简洁、直观,符合工程师的操作习惯,尤其在报警提示、参数设置等关键环节,设计必须清晰明确,避免误操作。

- 模型与算法的精准性:故障预测和优化控制的效果高度依赖于物理模型和数据模型的准确性。这需要开发团队对料封泵的流体力学、物料特性有深刻理解,并结合大量现场数据进行算法训练与迭代。

三、 未来发展趋势

料封泵的软件开发将更深地融入工业互联网和人工智能体系。其趋势可能包括:

- 数字孪生技术应用:为每台物理料封泵创建一个高度仿真的虚拟模型(数字孪生体),通过在虚拟空间中模拟运行、测试参数和预测性能,实现更优的控制策略和零风险的方案验证。

- AI驱动的自主优化:利用强化学习等AI技术,使系统能够在不断变化的生产条件下(如物料湿度、粒径变化),自主寻找并维持最高效、最经济的运行状态。

- 产业链协同:软件平台可与上游供料系统、下游接收仓储系统无缝对接,实现从原料到产品的全流程智能调度与透明化管理。

料封泵的软件开发已不再是简单的配套控制程序,而是驱动这一经典设备迈向智能化、网络化、服务化的核心引擎。通过将先进的软件技术、数据分析能力与深厚的行业知识相结合,开发出的智能软件解决方案,不仅能显著提升单台设备的性能与可靠性,更能为整个物料处理流程带来效率革命,成为工业企业数字化转型中坚实而智能的一环。

如若转载,请注明出处:http://www.pkuall.com/product/24.html

更新时间:2026-02-24 09:07:18